▲CF面盤製造廠

百達翡麗2004年時收購這間創立百餘年的老牌面盤製作廠,其後陸續遷址、增添設備並進行更專業的分工,確保腕錶面盤品質維持高檔。

能在錶壇中獲得錶王的美名,百達翡麗自有其過人優勢,包括悠久的製錶歷史以及專業強大的研發團隊等等,此次我們前進品牌位於拉紹德封的重要製錶根據地,一探錶王如何開發出一款款色藝雙全的腕上傑作。

【拉紹德封 La Chaux-de-Fonds】

▲在CF面盤有一個專門區域設置古老的機刻雕花機器,藉由工匠長時間手工雕琢的成品一字排開讓人嘆為觀止,其精細度非機器化生產能比擬。

面盤製作不假他人之手

除了將日內瓦打造成品牌的製錶重心,百達翡麗在拉紹德封也還有幾處能實現全線自製目標的大力助手,其中之一便是Cadrans Fluckiger面盤製造工廠,其大約在19世紀中期便已經成立,製作面盤的經驗相當老練,Stern家族在2004年將此廠收歸旗下,今日品牌多數的面盤與時標零件便是出自於此。百達翡麗接手面盤廠後致力導入更多現代的設備以及改善作業環境,例如品牌曾於2006年將廠房遷址改建,並在2011年添購新式面盤製作機器,另在2014年又專門成立一個部門用以生產金質時標。如今Cadrans Fluckiger面盤廠肩負著為錶王作品門面把關的任務,無論腕錶的功能簡單或複雜,其皆蘊含著百年的面盤製作工藝,也往往能替腕錶增添視覺上的吸引力。

▲百達翡麗的面盤零件通常會有兩大製作階段,首先是機器先將面盤雛形以及需要的軸心孔、視窗等沖壓成型,再來透過手工替面盤修飾。

參訪面盤廠時,品牌向我們解說到其製作面盤的原料約有95%是黃銅,另外5%則是黃金,別看面盤小小一枚,實際上要將面盤做得好是個大哉問,不僅工序比想像中複雜,製作面盤的工匠本身也需要累積足夠的經驗,在Cadrans Fluckiger面盤廠中,工匠通常是將技術甚至隨身工具一代傳一代,之所以每位工匠需要擁有自身的器具的原因在於每個人的製作方式與習慣並沒有一套標準,因此找到、製造最適合自己發揮也方便上手的工具有其必要性。面盤的製作過程大致可分為兩個階段,首先是透過CNC機器將面盤初步塑形(利用機器輔助的優勢就是能快速且大量的打好根基),第二步就是工匠職人精神的體現,一枚機器自動生產出來的面盤離完成還有一大段距離,後續還需經由工匠加以修飾、電鍍、上漆,甚至鑲鑽等。

▲有別於現代CNC機器,古老的機刻雕花機還是需要大量的人工操作,雖然相對更為耗時,但也由此體現出傳統製作工藝的精妙。

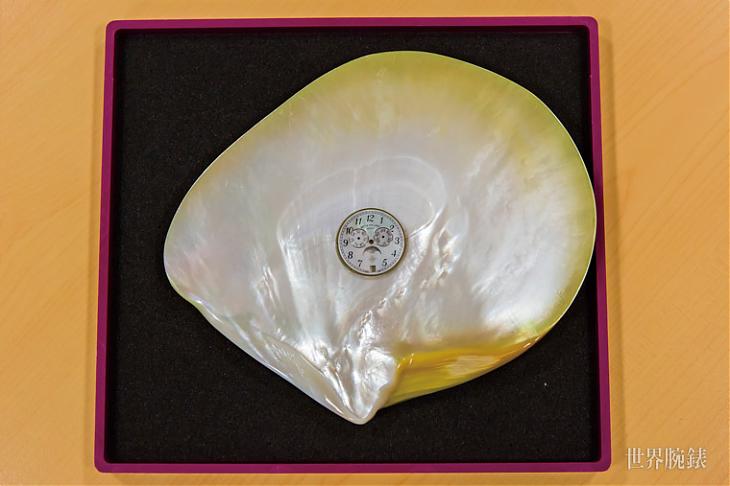

在金屬材質之外,百達翡麗女錶作品上常見的珍珠母貝材質也是能夠突顯精深工藝的一種媒材,因為珍珠母貝裁切成面盤大小後相當纖薄,工匠會先在母貝背面上一層白/黑/綠色的保護漆再黏於黃銅面盤底座上,上漆的原因除了保護作用,實際上也因為母貝本身帶有一點透明度,如果少了色漆的映襯,往往會透現出底下的金屬層,反而影響了珍珠母貝的視感。既然母貝本身很薄,代表它的加工處理就不容易,經驗深厚如Cadrans Fluckiger面盤廠,通常製作珍珠母貝面盤時的耗損率也難以避免衝高,加工修飾後平均約只有兩成能留待後續的腕錶組裝過程。我們在現場發現一處陳列許多古董雕刻機具的專區,品牌表示那並非作為展示用,而是能真正用來施作機刻工藝的歷史寶藏,機刻雕花講究工匠的經驗與手藝,想要在此部門獨當一面至少都必須接受五年的訓練期,至於為什麼要保留手工製作機刻花紋?答案其實不難猜,因為現代化機器雖然能快速生產,但在成品的精細度方面與工匠悉心雕琢的樣式與豐富度等還是無法相提並論,而這也是傳統製錶工藝的一大魅力。

▲常見於品牌女錶的珍珠母貝材質由於裁切成面盤大小後的切片相當纖薄,製作過程相對不易,平均而言約只有兩成能進入後續的成錶組裝。

精雕細琢的時標零件

面盤與時標常常是相生相伴的關係,在Cadrans Fluckiger面盤廠中便包含時標製作部門。今日百達翡麗腕錶的鑲嵌時標一律採用18K金材質製作,而雖然與面盤相較,時標的體積又更「迷你」,但大致來說它們的製作過程相近:先塑形、再加工,時標部分往往在塑型階段會先將背部的鑲爪透過機器沖壓成型(方便接下來鑲於面盤),然後再進行後面的拋光打磨等製程。除了鑲嵌金質時標,也有些款式的時標/刻度則是透過轉印的形式,此時面盤需要先經過一定的清潔與上漆程序,接著才是反覆轉印字體與線條至面盤。據品牌透露近年來他們製作過難度最高的面盤當屬175週年的紀念款Ref. 5175R Grandmaster Chime,除了必然有著細膩的裝飾工藝外,該只錶究極複雜的顯時功能性也有別於一般的面盤製作形式,堪稱Cadrans Fluckiger面盤廠工藝的精華縮影。

同樣位於拉紹德封,百達翡麗也還有一座大型的工廠,它的主要目的是將原本分散各處的工坊集合起來,目前這裡主要負責錶殼製造、拋光以及鑲鑽等工序,此座建築啟用的時間不長,具有該區數一數二符合環保概念的新穎設計,同時品牌也未雨綢繆預留土地空間,未來若要擴建還有相當大的開發潛能,接下來我們便將一一拜訪這三大部門。

▲整合式大型工廠

百達翡麗在拉紹德封擁有一座大型工廠,裡面匯聚包含SHG、Calame以及Poli-Art等三大部門,各司其職負責不同的零件生產或加工。

1. SHG 高級鑽石鑲嵌部門

在這間複合式的工廠中特色在於它設有一個公共的材料貯存區,使得零件能夠就地在廠內進行分配、運送,省卻舟車勞頓的時間,同時也更能保障製錶素材(例如鑽石)的安全性。SHG的任務主要是處理多數百達翡麗的鑽石裝飾,包含面盤、錶圈錶殼與鍊帶等,鑲鑽工法除了傳統式,另也有所謂螺旋式、品牌專利La Flamne工法以及高度講究技巧的不規則鑲嵌等。百達翡麗對於鑽石自有一套檢驗標準,包括每顆鑽石的檯面需要切齊,就連鑲入錶殼後也必須跟金屬保持水平狀態,以單一錶殼的鑲嵌而言,在有機器輔助的前提下平均還是需要27個小時才能完成,可見品牌對於鑲鑽品質的高標準。

▲SHG高級鑽石鑲嵌部門負責品牌大部分的鑲鑽處理,講究紮實基本功反映在平均一枚錶殼的鑲鑽工時約27小時之久,在迷人光澤背後蘊含深度工藝手法。

▲在品牌各式鑲鑽工法中,不規則鑲嵌的難度堪稱頂尖,不只沒有特定鑲嵌位置可循,如何拿捏大小尺寸鑽石的排列更考驗著工匠的美學觀與技藝。

2. Calame 錶殼製造部門

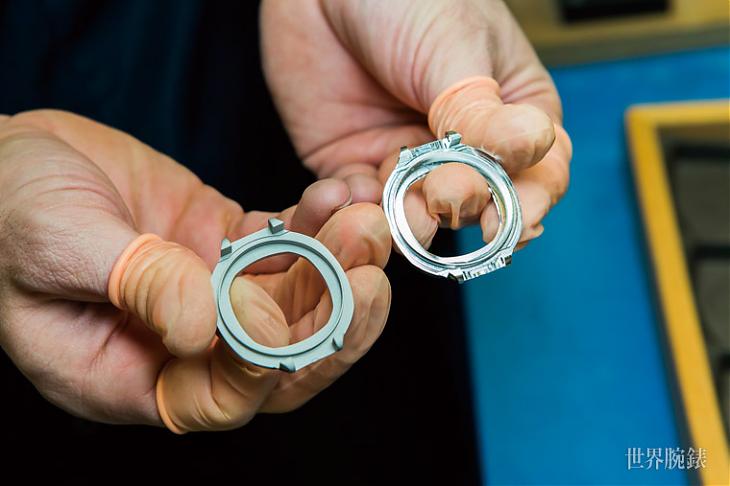

在Calame錶殼部門中設置了許多現代化的機器,錶殼通過機械大量生產十分便利,但是負責設定機器的工程師在設定電腦的步驟程序卻非常耗時,有時需要一整天的時間才能將機器設定就位,設定完成後機器一次就能製造出32枚的錶殼雛形,相當迅速。而錶殼一旦製作完成,在此也會進行初步的清潔與鏡面組裝工作,接著才轉送至日內瓦進行成錶組裝。

▲擁有大量現代化生產機器的Calame錶殼部門給人一種誤入實驗室的錯覺,機器初步的塑型除了能提升產量與效率,也確保產品能維持一致的規格。

▲複雜的自動化機器雖然在設定電腦的環節需要花費大量時間,不過一旦完成設定,其生產速度變讓人嘖舌,一次能產出逾三十枚的錶殼零件。

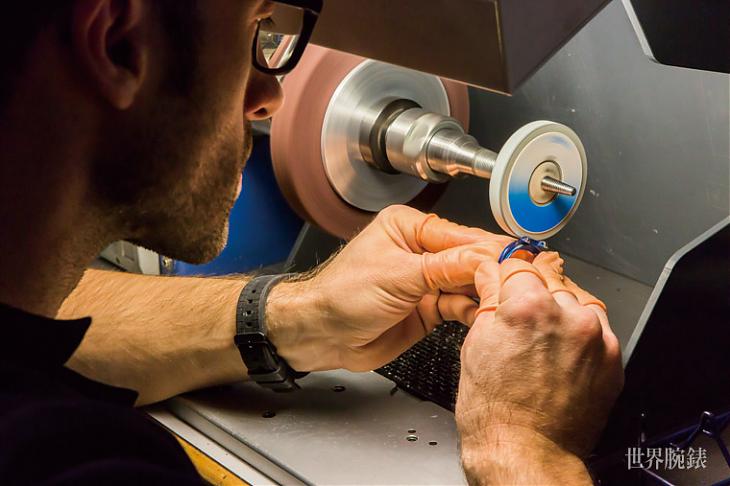

3. Poli-Art 拋光部門

與錶殼部門相輔相成的是拋光部門,拋光等同於是在切削金屬,對於多數作品都是採用貴金屬錶殼的百達翡麗而言其中的分寸難捏相當重要,在品牌旗下若需達到拋光師的層級至少需要十年以上的經驗,而要拋光到位也不若想像中容易,以甫慶祝週年里程碑的金鷹系列來說,單單拋光金屬鍊帶便要15道工序,錶殼更上看40道工序,當中的繁複製程讓人對拋光工作肅然起敬。

▲由自動化機器所沖壓出來的錶殼雛形(左)與經過拋光處理後閃閃發光的錶殼(右)並列,其間的差異不言而喻,由此突顯出拋光的重要性。

▲拋光比想像得複雜許多,以百達翡麗熱門的金鷹系列為例,光錶殼的拋光便需要歷經40道工序才能完成,無怪乎拋光師被要求達到十年以上的資歷。

![[討論]勞力士、歐米茄、百達翡麗等錶盒設計五花八門:高級手錶包裝是「工藝延伸」還是「過度包裝」?](https://world-wrist-watch.com/uploads/article/1/6/16065/catalogImg16065_20260123175018_.jpg)